Thiết bị sản xuất oxy hấp phụ áp suất chân không VPSAO

Nguyên lý làm việc

Các thành phần chính trong không khí là nitơ và oxy, sử dụng nhiệt độ môi trường xung quanh, nitơ và oxy trong không khí trong rây phân tử zeolit (ZMS) hiệu suất hấp phụ là khác nhau (oxy có thể đi qua và hấp phụ nitơ), thiết kế quy trình thích hợp và thực hiện tách nitơ và oxy để có được oxy. Khả năng hấp phụ nitơ trên rây phân tử zeolit tốt hơn oxy (lực bề mặt ion nitơ và rây phân tử mạnh), khi áp suất không khí ở trạng thái có lớp hấp phụ chất hấp phụ rây phân tử zeolit, nitơ bằng hấp phụ rây phân tử, ít oxy hơn bằng hấp phụ, nồng độ và lưu lượng trong lớp hấp phụ pha khí, oxy và nitơ tách oxy. Khi nitơ hấp phụ rây phân tử bão hòa, dừng không khí và giảm áp suất của lớp hấp phụ, nitơ hấp phụ rây phân tử thay đổi được giải quyết, tái sinh rây phân tử và có thể được tái sử dụng. Khi hai hoặc nhiều lớp hấp phụ chuyển đổi công việc lần lượt, oxy có thể được sản xuất liên tục.

Oxy và nitơ có điểm sôi tương tự nhau, khiến chúng khó tách ra và được làm giàu cùng nhau trong khí quyển. Do đó, thiết bị sản xuất oxy psa thường chỉ có thể thu được 90-95% oxy (nồng độ oxy cực âm là 95,6%, phần còn lại là argon), còn được gọi là giàu oxy. So với các đơn vị tách khí lạnh, sau này có thể tạo ra nồng độ oxy hơn 99,5%.

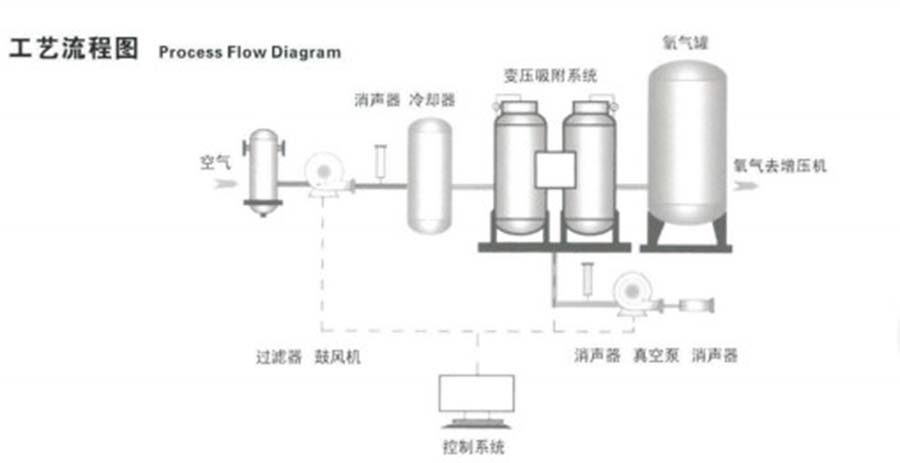

Quy trình thiết bị

Giường hấp phụ của nhà máy oxy tách khí psa phải bao gồm hai bước vận hành. Hấp phụ và phân giải. Để liên tục thu được khí sản phẩm, thường lắp đặt nhiều hơn hai giường hấp phụ trong thiết bị sản xuất oxy và theo quan điểm về mức tiêu thụ năng lượng và độ ổn định, một số bước phụ trợ cần thiết được thiết lập. Mỗi giường hấp phụ thường phải trải qua các bước hấp phụ, giải phóng áp suất, sơ tán hoặc tái tạo giải nén, thay thế xả và tăng áp suất cân bằng, vận hành lặp lại định kỳ. Đồng thời, mỗi giường hấp phụ tương ứng ở các bước vận hành khác nhau, dưới sự điều khiển của công tắc thời gian PLC, do đó, một số hoạt động phối hợp của giường hấp phụ, trên thực tế là so le nhau, do đó, thiết bị hấp phụ dao động áp suất có thể chạy trơn tru, tiếp cận liên tục với khí sản phẩm. Các thành phần vết khác trong không khí cũng phải được xem xét cho quá trình phân tách thực tế. Khả năng hấp phụ của cacbon dioxit và nước trong chất hấp phụ thông thường thường lớn hơn nhiều so với nitơ và oxy, có thể được lấp đầy trong giường hấp phụ bằng chất hấp phụ thích hợp (hoặc sử dụng chính chất hấp phụ oxy) để làm cho nó hấp phụ và loại bỏ.

Số lượng tháp hấp phụ cần thiết cho thiết bị sản xuất oxy phụ thuộc vào quy mô sản xuất oxy, hiệu suất hấp phụ và ý tưởng thiết kế quy trình. Độ ổn định hoạt động của hoạt động nhiều tháp tương đối tốt hơn, nhưng đầu tư thiết bị cao hơn. Xu hướng hiện nay là sử dụng chất hấp phụ oxy hiệu suất cao để giảm thiểu số lượng tháp hấp phụ và sử dụng chu kỳ hoạt động ngắn để tăng hiệu suất nhà máy và giảm thiểu đầu tư.

Đặc điểm kỹ thuật

1. Quy trình đơn giản của thiết bị

2. Quy mô sản xuất oxy dưới 10000m3/h, công suất tiêu thụ sản xuất oxy thấp hơn, đầu tư ít hơn;

3. Lượng công trình xây dựng nhỏ, chu kỳ lắp đặt thiết bị ngắn hơn so với thiết bị đông lạnh;

4. Chi phí vận hành và bảo trì thiết bị thấp;

5. Mức độ tự động hóa cao của hoạt động thiết bị, khởi động và dừng thuận tiện và nhanh chóng, ít người vận hành;

6. Hoạt động của thiết bị ổn định và an toàn;

7. Hoạt động đơn giản, các bộ phận chính được lựa chọn từ các nhà sản xuất nổi tiếng quốc tế;

8. Sử dụng rây phân tử oxy nhập khẩu chính hãng, hiệu suất vượt trội và tuổi thọ dài;

9. Tính linh hoạt cao trong vận hành (tải trọng vượt trội, tốc độ chuyển đổi nhanh).

Các chỉ số kỹ thuật

| Quy mô sản phẩm | 100-10000Nm3/giờ |

| Độ tinh khiết của oxy | ≥90-94%, có thể điều chỉnh trong phạm vi 30-95% theo yêu cầu của người sử dụng. |

| Tiêu thụ điện năng oxy | Độ tinh khiết oxy 90%, chuyển đổi thành oxy tinh khiết điện năng tiêu thụ 0,32-0,37KWh/Nm3 |

| Áp suất oxy | ≤20kpa (siêu nạp |

| Công suất hàng năm | ≥95% |